Description

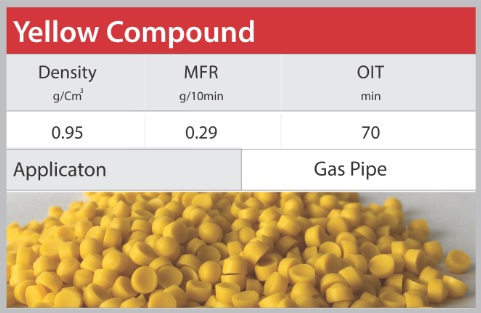

Product name: Orange Yellow HDPE Compound

Product model: RAZI100Y

Color: Orange Yellow

Base: High Density Polyethylene

Application

RAZI100Y is recommended for pressure pipe systems in the applications field of natural gas, and can be processed for the whole range of diameters. also shows excellent resistance to rapid crack propagation and slow crack growth

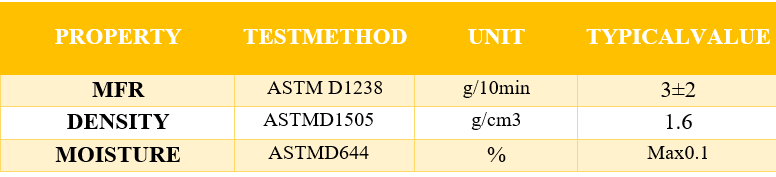

Properties

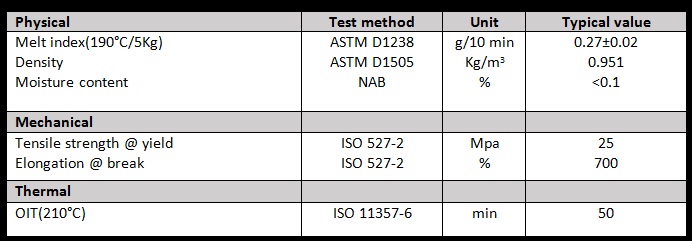

Processing condition

The actual extrusion conditions will depend on the type of equipment used. They will also depend on size and wall thickness of the pipe produced. The following conditions may be used as a guideline when starting up the extruder starting up the extruder:

Cylinder 190-210°C

Head 200-210°C

Die 200-210°C

Melt temperature 200-210°C

For normal extrusion conditions and applications we suggest preheating and drying with a maximum preheating temperature of 90°C.Specific recommendations for processing conditions can be determined only when the application and type of equipment are known.

Storage & packing

Keep bags stored in a dry and cool place below 33°C, protected from sunlight & rightly closed to avoid contamation. A shelf in this condition may exceed 12 months.

The compound is packed in special 25Kg UV stabilized-laminated PP bags. Opening and dosing of the compound can be done without damaging the bag by just removing the topstitching

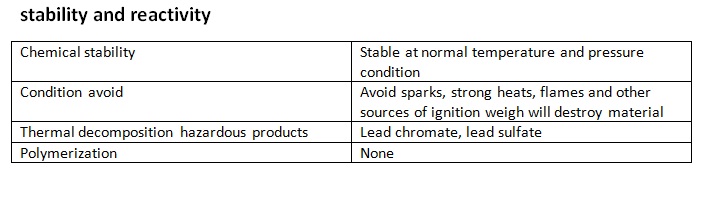

Safety

RAZI100Y is not classified as dangerous preparation.

Dust and fines from the product carry a risk of dust explosion. All equipment should be properly earthed. Inhalation of dust should be avoided as it may cause irritation of the respiratory system. Small amounts of fumes are generated during processing of the product. Proper ventilation is therefore required.

Recycling

The product is suitable for recycling using modern methods of shredding and cleaning. In-house production waste should be kept clean to facilitate direct recycling.

A Safety Data Sheet is available on request. Please contact us for more details on various aspects of safety, recovery and disposal of the product.

صنعت پلاستیک سازی و فیلم های پلیمری یکی از گسترده ترین صنایع امروزی به شمار می روند. بسیاری از دستگاه ها و محصولات مورد نیاز از مواد پلیمری ساخته می شوند. فیلم های پلیمری به دلیل جذابیت خصوصیاتی که دارند مورد استقبال قرار می گیرند ولی برخی از ویژگی های نامطلوب آنها موجب نارضایتی مصرف کنندگان می شود. تولید کنندگان با استفاده افزودنی های کارآمد مثل مستربچ کمک فرایند بسیاری از ویژگی های مورد نیاز را ایجاد می کنند. کامپاندها یا همان مستربچ ها در انواع مختلفی تهیه می شوند و به بالا بردن خواص محصولات پلیمری کمک می کنند. چنانچه به دنبال اطلاعات بیشتری در خصوص کامپاند افزودنی کمک فرایند هستید مطالب این بخش را دنبال کنید.

درک فرایند شکلدهی و اهمیت استفاده از کمک فرایند ها

پدیده شکست مذاب همیشه از چالش های مهم و جدی پلیمری ها می باشد. همچنین فرایند پذیری راحت هم از دغدغه های موجود در این صنعت می باشد. کمک فرایند ها یکی از موثر ترین عوامل کاهش شکست مذاب و حالت پوست پرتقالی شدن رشته های پلیمری می باشد. همچنین این مستربچ به فرایند پذیری راحت نیز کمک میکند.

مستربچ های کمک فرایند: بهترین ابزار برای بهبود فرایند پذیری

مستربچ کمک فرآیند به طور ویژه برای افزایش قابلیت اکستروژن پلاستیکها طراحی شده و باعث بهبود تولید و یا کیفیت میشود. این دسته از آمیزه ها همانند روان کننده ها عامل لغزش و… در تولید پلیمرهای اکسترودر شده وهمینطور حالت پوست پرتقالی و شکست مذاب را از بین میبرد.

همچنین کمک فرآیندها باعث افزایش سرعت تولید، کاهش هزینه های مصرف انرژی و در نهایت کاهش قیمت تمام شده میشود. و به عبارتی دیگر با استفاده از افزودنیهای کمک فرآیند که در تولید محصولات PE ، PP اعم از فیلمهای نازک، فیلم های معمولی و ضخیم، فیلم های کشاورزی، گونی و جامبو و کارتن پلاست، الیاف و لوله های PP و پلی الفین ها کاربرد دارند، میتوان بدون کاهش سرعت تولید، فرایندهای تولید را در دمای کمتری انجام داد به منجر به بهبود خواص محصول نهایی میگردد.

مستربچ کمک فرایند پلیمری در طول فرآیند تولید به رزین پلاستیکی اضافه می شود تا ذوب، پردازش و جابجایی پلیمرهای با وزن مولکولی بالا را بهبود بخشد. مستربچ های کمک های پردازش پلیمری کنسانتره مبتنی بر فلوروپلیمر هستند که برای افزایش اکستروژن رزین های مختلف ترموپلاستیک طراحی شده اند. آنها همچنین می توانند با از بین بردن علائم جریان و خطوط قالب، ویژگی های زیبایی را ایجاد کنند تا محصول نهایی براق و شفاف شود.

محصولات دیگر سپهر آمیزه رازی:

طیف گسترده ای از محصولات ما شامل مستربچ های کمک پردازش، مجموعه گسترده ای از بازدارنده شعله، افزودنی های لیز کننده، ضد رطوبه و ضد مه، تثبیت کننده های نور UV، مستربچ های سفید و مشکی، و موارد دیگر است. برای اطلاعات بیشتر، به وب سایت ما وارد شوید و صفحه محصولات ما را بررسی کنید.

مستربچ آنتی استاتیک توسف به تولیدکنندگان پلاستیک از صنایع متعدد کمک می کند تا محصولات بدون الکتریسیته ساکن تولید کنند.

پلیمر ها در اثر فرایند های پی در پی دچار افت کیفیت و افزایش mfi می شوند. همانطور که در جریان هستیم هر فرایند شکلدهی، یک mfi مخصوص به خود را نیاز دارد. پلیمر های بازیافتی معمولا به علت اینکه برای چندمین بار، قرار است فرایند شوند، دچار افت کیفیت، کاهش خواص و فرایند ناپذیری محصول می شود.

درک mfi و اهمیت کنترل آن برای فرایند شکلدهی پلیمر های بازیافتی

شاخص جریان مذاب (MFI) ، اندازه گیری سهولت جریان مذاب یک پلیمر گرمانرم است. یکای شاخص جریان مذاب (MFI)، به صورت جرم پلیمر مذاب عبور کرده از یک سوراخ (دای) بر حسب گرم با قطر، طول و فشار معین در ده دقیقه در دمای مشخص (پلی اتیلن ۱۹۰ درجه سانتیگراد و پلی پروپیلن ۲۳۰ درجه سانتیگراد) تعریف شده است.

شاخص جریان مذاب میتواند گرید مدنظر یک پلیمر را برای استفاده در صنایع مختلف و دستگاه های شکلدهی مختلف مشخص سازد. برای مثال فرایند تزریق نیاز به شاخص جریان مذاب بالا و فرایند اکستروژن و دمشی نیاز به شاخص جریان مذاب پایین تر دارند. در پلیمر های بازیافتی ممکن است با فرایند شدن چند باره آن میزان شاخص جریان مذاب قابل استفاده با شاخص پلیمر مدنظر یکسان نباشند. به همین دلیل است که مستربچ های کنترل کننده وارد کار میشوند.

مستربچ کنترل کننده شاخص جریان مذاب: ابزاری کارامد جهت بازگردانی خواص پلیمر

شاخص جریان مذاب (MFI) ، اندازه گیری سهولت جریان مذاب یک پلیمر گرمانرم است. یکای شاخص جریان مذاب (MFI)، به صورت جرم پلیمر مذاب عبور کرده از یک سوراخ (دای) بر حسب گرم با قطر، طول و فشار معین در ده دقیقه در دمای مشخص (پلی اتیلن ۱۹۰ درجه سانتیگراد و پلی پروپیلن ۲۳۰ درجه سانتیگراد) تعریف شده است.

شاخص جریان مذاب میتواند گرید مدنظر یک پلیمر را برای استفاده در صنایع مختلف و دستگاه های شکلدهی مختلف مشخص سازد. برای مثال فرایند تزریق نیاز به شاخص جریان مذاب بالا و فرایند اکستروژن و دمشی نیاز به شاخص جریان مذاب پایین تر دارند. در پلیمر های بازیافتی ممکن است با فرایند شدن چند باره آن میزان شاخص جریان مذاب قابل استفاده با شاخص پلیمر مدنظر یکسان نباشند. به همین دلیل است که مستربچ های کنترل کننده وارد کار میشوند.

مستربچ کاهنده mfi (شاخص جریان مذاب):

وظیفه این مستربچ، کاهش شاخص جریان مذاب و همچنین بهبود خواص و شکل ظاهری محصول می باشد. با اضافه کردن 1 درصد از این محصول به پلی اتیلن، ام اف ای 50 درصد کاهش پیدا خواهد کرد.

مستربچ کاهنده mfi (شاخص جریان مذاب):

دستیابی به محدوده MFI بهینه و پایدار در پلیمریزاسیون مواد در راکتور مقرون به صرفه نیست. در نتیجه نیاز به استفاده از مستربچ افزاینده MFI است. با افزایش شاخص جریان مذاب (MFI)، وزن مولکولی، استحکام کششی، مقاومت به پارگی، دمای نرم شدن و چقرمگی، مقاومت شیمیایی پلیمر کاهش مییابد. این مستربچ با قابلیت کنترل MFI به رفع مشکلات در این زمینه کمک میکند. مستربچ به تسهیل فرآیند پلیمر در صنایع مختلف بدون تغییر در شفافیت و ظاهر محصولات تولیدی کمک زیادی میکند.

عوامل زیادی بر خواص جریان پلیمرها تأثیر میگذارد. توزیع وزن مولکولی، حضور کومونومرها، درجه انشعاب زنجیره و بلورینگی بر MFI پلیمر و همچنین انتقال حرارت در پردازش پلیمر تأثیرگذار خواهند بود. علاوه بر اهمیت نرخ جریان مذاب برای پلیمرهای طبیعی، MFI مستربچ نیز مهم است، زیرا MFI نشان دهنده سهولت نسبی توزیع مستربچ در طی عملیات ترکیب یا در ماشینهای قالب گیری تزریقی، اکسترودرهای فیلم و سایر موارد است.

رطوبت باقی مانده در پلیمر های بازیافتی همچون پلی اتیلن ها و پلی پروپیلن های بازیافتی میتواند پس از فرایند مجدد مشکلات جدیدی را خلق کند. این رطوبت میتواند در نهایت باعث به وجود آمدن حباب هایی درون محصولاتی همچون کیسه ها شود که منجر به پارگی آن ها میشود. همچنین این رطوبت ها میتواند باعث ایجاد حفره در قطعات تزریقی شده و در نهایت باعث کاهش کارامدی آن ها بشود.

مستربچ رطوبت گیر (خشک کننده): بهترین گزینه برای حذف رطوبت های موجود در پلیمرهای بازیافتی

همانطور که از نام آن پیداست، مستربچ خشک کن یک مستربچ کاربردی پیشرفته است که برای حل مسئله رطوبت و مشکلات ناشی از آن ایجاد شده است. مستربچ خشک کن ماده ای است که برای از بین بردن رطوبت و بهبود فرآیندهای اکستروژن و تزریق طراحی شده است.

مستربچ های رطوبت گیر را میتوان به نام های مستربچ ضد گاز، مستربچ ضد حباب، مستربچ خشک کننده نیز شناخت.

در ادامه به مزایا و کابرد های این محصول میپردازیم.

مستربچ های رطوبت گیر میتوانند با مشکلاتی که در طول فرایند پلاستیک به دلیل وجود رطوبت ایجاد میشوند مقابله کرده و از جذب رطوبت در حین حمل و نقل جلوگیری کنند.

رطوبت می تواند در مواد تازه و نو مانند پلیمرهای جاذب رطوبت مانند پلی آمید ها، پرکننده ها و رنگدانه ها وجود داشته باشد. مستربچ های خشک کننده میتوانند این رطوبت ها را از بین ببرند.

پلیمر بازیافتی همچنین می تواند رطوبت بالایی داشته باشد. هنگام فرایند پلیمر با رطوبت بالا، پلیمر می تواند متخلخل شود و در محصولات نهایی یا ورق های اکسترود شده/دمشی، فضای خالی/کشش کمتری نشان دهد. در کاربردهای فیلم، رطوبت بالا می تواند منجر به شکستن از طریق حباب فیلم شود.

مستربچ رطوبت گیر سپهر آمیزه بر پایه چه پلیمر هایی است؟

سپهر آمیزه رازی با بهره گیری از علم و تجربه کارشناسان خود میتواند پاسخگو تمام دغدغه های شما برای ضد سایش و خراش کردن محصولات پلاستیکی شما باشد. مستربچ های رطوبت گیر ما بر پایه پلی الفین ها میباشد. این مستربچ برای از بین بردن رطوبت در LD، LLDPE، HM، PP و … پلیمر های نو و بازیافتی استفاده می شود.

محصولات دیگر سپهر آمیزه رازی:

طیف گسترده ای از محصولات ما شامل مستربچ های کمک پردازش، مجموعه گسترده ای از بازدارنده شعله، افزودنی های لیز کننده، ضد رطوبه و ضد مه، تثبیت کننده های نور UV، مستربچ های سفید و مشکی، و موارد دیگر است. برای اطلاعات بیشتر، به وب سایت ما وارد شوید و صفحه محصولات ما را بررسی کنید.

مستربچ آنتی استاتیک توسف به تولیدکنندگان پلاستیک از صنایع متعدد کمک می کند تا محصولات بدون الکتریسیته ساکن تولید کنند.

در هنگام فرایند پلیمر ها، شرایط پردازش به گونه ای است که میتواند ماده را دچار تخریب کند. قرار گرفتن پلیمر در معرض اکسیژن و حرارت محیطی از یک سو و شرایط دمایی فرایند که گاهی ممکن یاز بیشتر از دمای ذوب پلیمر باشد از سوی دیگر میتواند باعث تخریب و یا افت خواض آن شود.

درک اکسیداسیون و تخریب پلیمر برای پی بردن به اهمیت مستربچ های آنتی اکسیدانت

هر یک از ما زرد شدگی روی سطوح پلاستیکی را مشاهده کرده ایم. اما چگونه میتوان از وقوع آن جلوگیری کرد.

قرار گرفتن مواد پلیمری در محیط عادی باعث تخریب اکسیداسیونی آن میشود. که در نتیجه زردی روی سطح پلیمر پدید می آورد و به دنبال پلیمر حالت خشک شده به خود گرفته و در نهایت دچار افت خواص مکانیکی میشود. این اتفاقات در اثر افزایش دمای ناشی از دمای فرایندی و تابش نور خورشید رخ میدهد. به اینصورت که پس از آزاد شدن رادیکال های آزاد و واکنش آن با اکسیژن عملیات تخریب شروع میشود.

مستربچ های انتی اکسیدانت: بهترین ابزار برای جلوگیری از افت خواص ناشی از تخریب اکسیداسیونی

مستربچ آنتی اکسیدانت که اغلب با عنوان پایدارکننده حرارتی نیزشناخته می شود. افزودنی با ساختار آلی که در مقابل اکسید شدن پلیمر ممانعت کرده و یا به عبارتی اکسیداسیون را به تعویق می اندازد. این نوع از تخریب سبب عارضه های ذیل می شود:

• تغییر رنگ محصول

• تغییر ویسکوزیته یا گرانروی

• کاهش خواص فیزیکی و مکانیکی

• ایجاد ترک و ترکچه های سطحی

• کاهش شفافیت

اکسیداسیون پلاستیک در نتیجه فرآیند شکل دهی آن در دماهای بالا و یا در دوره سرویس دهی طولانی در محیط ایجاد می شود. در فرمولاسیون مستربچ بستگی به نوع اکسیداسیون، افزودنی مناسب و یا ترکیبی ازچند افزودنی استفاده می گردد.

از بین بردن شکستگی مذاب و بهبود سطح پلیمر

بهبود توان فرایندی و به حداقل رساندن مصرف انرژی.

کاهش فرایند تشکیل ژل و بهبود فرآیند پذیری پلیمرهای بازیافتی

محصولات دیگر سپهر آمیزه رازی:

طیف گسترده ای از محصولات ما شامل مستربچ های کمک پردازش، مجموعه گسترده ای از بازدارنده شعله، افزودنی های لیز کننده، ضد رطوبه و ضد مه، تثبیت کننده های نور UV، مستربچ های سفید و مشکی، و موارد دیگر است. برای اطلاعات بیشتر، به وب سایت ما وارد شوید و صفحه محصولات ما را بررسی کنید.

مستربچ آنتی استاتیک توسف به تولیدکنندگان پلاستیک از صنایع متعدد کمک می کند تا محصولات بدون الکتریسیته ساکن تولید کنند.